お役立ち情報 USEFUL INFORMATION

2025.05.26

HOTな製品情報

【徹底解説】AGV(無人搬送車)とは?AMRの主な違いや選び方について解説

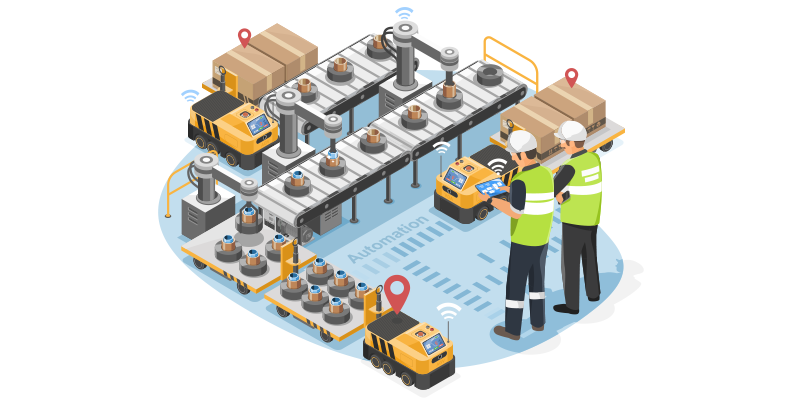

工場や倉庫内での「モノの移動」は、生産活動に不可欠なプロセスです。しかし人手不足や作業負荷、ヒューマンエラーは多くの現場で課題となっています。そこで注目されるのがAGV(Automated Guided Vehicle:無人搬送車)です。「AGV ロボット」とも呼ばれ、搬送作業の自動化を実現するこの技術は、生産性向上やコスト削減の鍵となり得ます。

本記事では、AGVの基礎知識から導入メリット・デメリット、AMRとの違い、価格相場、具体的な製品まで、AGV導入検討に役立つ情報を解説します。

AGV(無人搬送車)とは?

AGV(無人搬送車)とは工場や倉庫の搬送作業を自動化し、業務効率化や人手不足解消に貢献するシステムです。ここではAGVの基本と注目される背景を解説します。

AGVの基本的な定義と役割

AGVは「Automatic Guided Vehicle」の略で、「無人搬送車」や「無人搬送ロボット」と訳されます。人の操作なしに、設定されたルートや指示に従い、自動で物品を搬送する車両です。床面の磁気テープやバーコード、SLAM技術などで自己位置を認識し走行します。

主な役割は従来人手で行っていた搬送作業の代替です。これにより作業員はより付加価値の高い業務に集中できます。工場内の部品供給、工程間搬送、完成品の倉庫移動など、AGVの活躍場面は多岐にわたり、物流効率化と生産性向上に貢献します。

AGVが注目される背景:人手不足と生産性向上の課題

AGVが注目される背景には、製造業や物流業での深刻な人手不足があります。労働力人口の減少により、人員確保は年々困難になっています。この状況下で、少ない人数でも効率的に業務を遂行するため、自動化技術への期待が高まっています。

また、競争激化やニーズ多様化により、生産性向上やリードタイム短縮への要求は厳しくなっています。AGVのような自動化ソリューションは、これらの課題解決と競争力強化の有効な手段です。さらに、重量物運搬などをAGVに任せることで、作業員の労災リスクを低減し、より安全で働きやすい環境を整備できます。

AGVとAMRの主な違いとは?

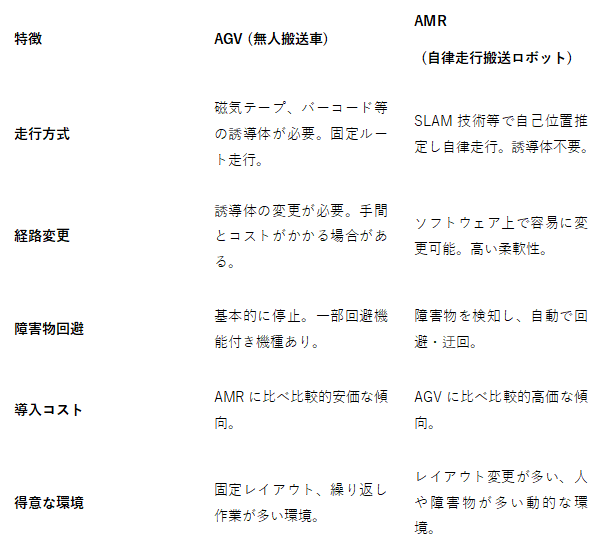

AGV導入検討時、比較対象となるのがAMR(Autonomous Mobile Robot:自律走行搬送ロボット)です。どちらも搬送を自動化しますが、仕組みや得意作業が異なります。ここではAGVとAMRの特長と違いを解説します。上記の表「AGVとAMRの比較表」も参考にしてください。

AGV(無人搬送車)の特長と走行方式

AGVは床面の磁気テープやQRコードなどの誘導体をセンサーで読み取り、沿って走行する方式が一般的です。正確な位置決めと安定走行を実現し、導入実績も豊富です。

主な特長は、AMR比で導入コストを抑えやすい点です。固定ルートでの単純作業や正確な停止位置が求められる搬送に向いています。ただし、ルート変更には物理作業が必要で、頻繁なレイアウト変更には不向きです。障害物検知時は停止するモデルが一般的です。

AMR(自律走行搬送ロボット)の特長と走行方式

AMRは「自律走行搬送ロボット」とも呼ばれ、物理的ガイド不要で、センサーとAI技術(SLAM等)で周囲環境を認識し、マップを作成しながら自律走行します。

人や障害物を検知すると自動回避や迂回が可能で、より柔軟な動きができます。走行ルート変更もソフトウェア上で容易なため、レイアウト変更が多い動的な環境に適しています。ただし、高度な技術を搭載するため、一般的にAGVより導入コストは高めです。

AGVとAMRの比較表

AGVとAMRのどちらを導入すべきかは、企業の抱える課題、作業環境、予算などによって異なります。上記の比較表は、それぞれの主な違いをまとめたものです。

例えば、製造ラインのように固定されたルートでの定型的な搬送作業が多く、コストを抑えたい場合にはAGVが適しているかもしれません。一方で、倉庫内のピッキング作業のように人とロボットが共存し、柔軟なルート変更や障害物回避が求められる場合にはAMRの方が高い効果を発揮する可能性があります。それぞれのメリット・デメリットを理解し、自社の状況に照らし合わせて最適なソリューションを選択することが重要です。

柔軟な自動化を実現するAMR「kachaka Pro」

オフィスや軽作業現場の物品・棚搬送に最適なAMR「kachaka Pro」は、家庭用ロボットの技術を応用し、高い障害物回避性能を備えた次世代の搬送ロボットです。AGVを超える柔軟な自律移動により、環境の変化にも対応しやすく、効率的な自動化を実現します。

AGV導入で得られる5つのメリット

AGV(無人搬送車)導入は、単にモノを運ぶだけでなく、企業に多くのメリットをもたらします。「AGV 導入」を検討する企業が増えているのは、これらの効果への期待があるからです。ここでは、AGV導入で得られる代表的な5つのメリットを解説します。

生産性の向上とリードタイムの短縮

AGVは24時間365日稼働可能で、人間の休憩や疲労による効率低下がありません。搬送作業を安定継続し、生産ライン全体の稼働率向上に貢献します。また、指定ルートを最適速度で走行し、正確なタイミングで供給・搬出するため、工程間の滞留や待ち時間を削減。リードタイム短縮にも繋がり、迅速な納品や在庫圧縮も期待できます。

人手不足の解消と人的コストの削減

AGVは搬送作業を自動化し、人手不足解消に直接貢献します。作業員を運搬業務から解放し、より付加価値の高い業務へ再配置できます。長期的には人的コスト削減も期待でき、人件費や採用・教育コストを抑制可能です。夜間や休日稼働も容易で、シフト管理負担も軽減します。

作業環境の安全性向上と労働負荷の軽減

AGVは重量物運搬や危険作業を代替し、作業環境の安全性を大幅に向上させます。作業員の腰痛やケガのリスクを低減できます。センサーで人や障害物を検知し、自動停止・回避する機種も多く、接触事故防止も期待できます。身体的負担軽減は労働意欲向上や離職率低下にも繋がります。

ヒューマンエラーの削減と品質の安定化

人間作業にはミスが伴う可能性があります。搬送ミスは生産遅延や品質低下、材料ロスに繋がります。AGVはプログラム通り正確に作業実行するため、人為的ミスを大幅に削減。正確な部品供給と安全な製品搬送で、製造プロセスの安定化と製品品質の均一化に貢献し、不良品発生率を抑えます。

搬送データの可視化と工程改善への活用

多くのAGVシステムは稼働データを収集・記録します。走行ログ等の詳細データを分析し、モノの流れを正確に把握できます。これにより、課題やボトルネックを客観的に特定し、レイアウト最適化や運用方法見直し等の具体的工程改善に繋げられます。データに基づく継続的改善がAGV導入効果を最大化します。

AGV導入におけるデメリットと注意点

AGV(無人搬送車)は多くのメリットをもたらしますが、導入にはデメリットや注意点も存在します。これらを事前に理解し対策することで、スムーズな導入と効果最大化に繋がります。

初期導入コストとシステム構築の必要性

AGV導入には本体購入費に加え、システム構築に関わる初期コストが発生します。制御ソフトウェア、充電設備、安全対策、場合によってはレイアウト変更や床面整備も必要です。複数AGV連携や既存システムとの連携には、より高度なシステムインテグレーションが必要で、コストも期間も要する場合があります。

レイアウト変更時の対応とメンテナンス

工場や倉庫のレイアウト変更時、磁気テープ式AGVは誘導体の貼り替え作業が発生し、手間と時間がかかります。また、AGVは定期メンテナンスが不可欠で、バッテリー交換やセンサー清掃など保守作業が必要です。これらのコストや保守体制確保も導入時に検討すべき点です。

想定外のトラブルへの対応体制

AGVシステムでも、本体故障やシステム不具合などの想定外トラブルは起こり得ます。発生時に迅速に原因特定し復旧させる対応体制を事前に構築することが重要です。社内担当者育成やメーカー等との保守契約で、迅速なサポートを受けられるようにしておく必要があります。

中小企業でもできるAGV活用のポイント

AGV(無人搬送車)導入は、中小企業にとっても可能です。「AGV ロボット」活用は工夫次第で実現できます。ここでは中小企業がAGV導入を成功させるポイントを4つ紹介します。

導入目的と費用対効果の明確化

中小企業がAGVを導入する上で最も重要なのは、目的の明確化です。「特定の搬送作業の人手不足解消」「製品破損率低減」など、具体的な課題と期待効果を数値化できると理想的です。目的が明確になれば必要なAGVの機能や台数も見え、費用対効果を慎重に検討できます。

スモールスタートと段階的な導入

最初から大規模導入は費用もリスクも大きいです。中小企業は特定工程やエリアでAGVを少数導入する「スモールスタート」が賢明です。試験導入で効果検証し、自社環境との相性や現場フィードバックを得ます。効果確認後、段階的に拡大することでリスクを抑え自動化を進められます。

補助金や助成金の活用検討

AGV導入には国や自治体の補助金・助成金制度を活用できる場合があります。おすすめの補助金は以下の通りです。

・ものづくり・商業・サービス生産性向上促進補助金

・モーダルシフト等推進事業費補助金

これらの制度を利用することで初期コスト負担を軽減できます。最新情報を収集し、必要なら専門家のサポートを受け活用を検討しましょう。

信頼できるメーカーやSIerの選定

自社状況を理解し最適なAGVシステムを提案・構築してくれるパートナー選びが重要です。導入実績、自社業種・規模への適合性、導入後のサポート体制などを総合的に比較検討しましょう。複数業者から話を聞き、信頼できるパートナーを見つけることが成功の鍵です。

AGVの価格相場と費用対効果

AGV(無人搬送車)導入で気になるのが「価格」です。「AGV ロボット」の価格は種類や機能、規模で大きく変動します。ここではAGV本体価格帯や付帯費用、費用対効果のポイントを解説します。

AGV本体の価格帯と種類による違い

AGV本体価格は幅広く、比較的シンプルな小型AGVは1台あたり数百万円程度から導入できるものもありますが、高度なセンサーや制御システムを搭載した大型のAGVや、特殊な搬送機能を持つAGVの場合は、1台あたり数千万円に達することもあります。

価格を左右する主な要因としては、種類(積載型、牽引型等)、最大積載量、走行方式(磁気テープ誘導、SLAM等)、搭載機能(自動充電、障害物回避等)が挙げられます。あくまで一般的な目安として、導入を検討しているAGVの具体的な仕様や機能を確認し、メーカーや販売代理店から見積もりを取得することが重要です。

導入にかかる付帯費用(システム構築費、設置費など)

AGVの導入費用は、AGV本体の価格だけではありません。システム全体を稼働させるためには、システム構築費(ソフトウェア、サーバー等)、設置・工事費(誘導体敷設、充電設備等)、周辺機器費、教育・トレーニング費、場合によってはカスタマイズ費なども考慮に入れる必要があります。これらの付帯費用は、導入環境やシステムの複雑さによって大きく変動するため、AGV本体価格と合わせて総合的に予算を検討する必要があります。

費用対効果を考える上でのポイント

AGV導入の投資判断においては、単にコストだけでなく、それによって得られる効果(リターン)を定量的に評価することが不可欠です。費用対効果を算出する際には、以下のような項目を具体的に洗い出し、可能な限り数値化して試算することが重要です。

【削減できるコストの例】

・搬送作業に関わる人件費(直接作業費、残業代、福利厚生費など)

・採用コスト、教育・研修コスト

・労災関連費用や保険料の低減

・搬送ミスによる製品破損や手直しに伴う損失

【期待できる効果(収益増・効率化)の例】

・生産量アップやリードタイム短縮による売上機会の増加

・作業スペースの有効活用

・品質安定化によるブランドイメージ向上

・作業員の負担軽減による定着率向上やモチベーションアップ

これらの要素を総合的に評価し、初期投資を何年で回収できるかという「投資回収期間(ROI)」なども考慮して、導入の可否を判断します。ただし、これはあくまで概念的な例であり、実際の数値や項目は企業ごとに大きく異なりますので、専門家のアドバイスを受けながら詳細な試算を行うことを強く推奨します。

AGVの特長:走行タイプ別解説

AGV(無人搬送車)と一口に言っても、その走行方式や得意とする作業は多岐にわたります。ここでは、代表的なAGVの走行タイプとその特長、そして関連する弊社の製品について解説します。自社の環境や搬送ニーズに最適なAGVを選定するための参考にしてください。

ラインテープ(磁気テープ)の上を走る誘導式AGV

これは最も古典的かつ広く普及しているAGVのタイプで、床面に敷設された磁気テープや光学テープ(ビニールテープなど)をセンサーで読み取り、そのラインに沿って走行します。

特長としては、確実なルート走行が可能であること、比較的安価であること、そして導入実績が豊富であることなどが挙げられます。

注意点としましては、レイアウトを変更する際にはテープの貼り替えに手間がかかることや、テープが劣化したり汚れたりすると走行不良を引き起こすリスクがあることなどが考えられます。

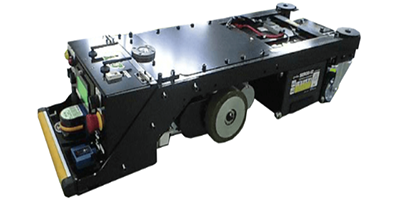

無人搬送機AGV エースマン

磁気テープで示された工場内のコースを走行し、部品を自動搬送するAGV(Automatic Guided Vehicle)。

このAGVと周辺設備を組み合わせ、物流改善をシステムとしてご提案。工場内の合理化、省力化、環境対応に貢献します。

無人搬送システム Carry Bee

Carry Bee(キャリビー)とは、豊富な自動車生産技術のノウハウにより開発された無人搬送システムです。

工程間の搬送、生産ラインへの部品供給、セル生産ライン(AGV上で組立)など様々なシーンで生産工程の合理化を実現することが出来ます。

自動搬送車(AGV)V1000H-B

雨・段差・傾斜など悪路に強いパレット搬送に適したAGVです。屋外搬送に対応しており、6%(約3.4度)の傾斜やグレーチングなども走行が可能です。

お客様の使用用途に合わせたカスタマイズにも対応しています。

ガイドレス(無軌道)で決められたルートを走るAGV

このタイプのAGVは、床面に物理的な誘導体を必要とせず、レーザーセンサーやカメラ、SLAM(Simultaneous Localization and Mapping:自己位置推定と環境地図作成の同時実行)技術などを用いて、あらかじめ記憶させたマップ情報に基づいて自律的に走行します。

特長としては、柔軟なルート設定が可能であること、床面の工事が不要であること、そして障害物回避能力が向上していることなどが挙げられます。

注意点としましては、導入コストが磁気誘導式と比較して高めになる傾向があることや、周囲の環境によっては自己位置推定の精度が影響を受ける可能性があることなどが考えられます。

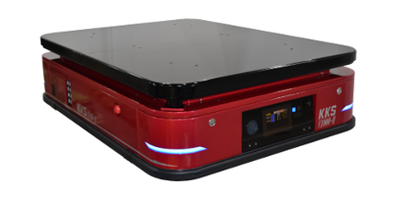

低床ガイドレス(無軌道)AGV XF-100シリーズ

「脱・運搬」で、働き方改革。ガイドレスでの自律走行モードに加え、磁気テープを検知して走行するモードも搭載した「ハイブリッド型」のAGVです。 工場や倉庫などで荷物を無人搬送し、省人化や生産性向上に貢献します。

無人搬送車システム HART500

HART500は、専用のベースラック(パレットやケース品等を載せるための架台)に中量物(最大500kg)を載せて自動搬送するリフトアップ式の無人搬送車です。

床面に貼り付けた2次元コードを読み取り誘導する方式を採用しており、コンベヤのような定点間搬送だけでなく任意に搬送ポイントを設定できる柔軟性の高いシステムです。

人の動きを検知し、人の後ろを追従するタイプのAGV

このタイプのAGVは、搭載されたセンサーで特定の作業者を認識し、その作業者の後を自動で追従して走行します。主にピッキング作業や部品の運搬補助などに活用されます。

特長としては、作業者との協調作業によって負担を軽減できること、柔軟な運用が可能であること、そして導入が比較的容易であることなどが挙げられます。

注意点としては、追従対象の認識精度が周囲の環境に左右される可能性があることや、複数人が作業するような状況への対応が難しい場合があることなどが考えられます。

協働運搬ロボット サウザー

主な使い方として、「先行する人や物を追尾する運搬ロボット」です。荷物を載せた状態で、人はもちろん、台車やサウザー同士を追従します。

もうひとつの使い方として、決められた経路を移動をする一般的なAGVの機能も備えております。

敷設されたラインテープ上や、周囲の環境を記憶して一度走行した経路をトレースして動けます。

まとめ:AGV導入でスマートな工場・倉庫運用を実現する

本記事では、無人搬送車AGVの基本的な定義から具体的な走行タイプ別の特長に至るまで、幅広く解説してきました。AGVの導入は、深刻化する人手不足への対応、生産性の向上、作業環境の安全性向上など、工場や倉庫が抱える多くの課題を解決する有効な手段の一つです。

AGVには様々な種類があり、それぞれに特長があります。自社の課題や目的、作業環境、予算などを総合的に考慮し、最適なAGVを選定することが、導入成功の鍵となります。