お役立ち情報 USEFUL INFORMATION

2025.06.30

HOTな製品情報

パレタイザー|物流現場の効率を上げる荷物の積み付けマシンについて解説

物流の現場では「積み付け」と呼ばれる作業があります。これは、ベルトコンベアで運ばれてきた荷物を、パレットの上に並べて積み上げる工程です。この作業を決められた手順で自動的に行う機械が「パレタイザー」です。この記事では、パレタイザーの特徴や種類、導入によるメリットとデメリットについて、くわしく紹介していきます。

そもそもパレタイザーとは何?

「積み付け」とは物流用語であり、荷物をパレット上・コンテナの中に適切なバランスで配置する作業です。物流の現場で、荷物を載せる荷役台がパレットと呼び、このパレットに荷物を自動的に積み付ける装置を「パレタイザー」と呼びます。

パレタイズという作業がある

「パレタイズ」または「パレタイジング」とは、荷物をパレットの上に並べて積む作業のことです。以前は、この工程をすべて人力で行っていました。荷物の形や重さにあわせて並べ、崩れないように安定した形で積み上げるため、経験と体力の両方が求められる作業でした。

物流の規模が大きくなるにつれ、自動でパレタイズをする機械が必要となり、パレタイザーが開発されたという経緯があります。

パレットには決まったサイズがあり、積み付ける荷物も段ボール・プラスチックの箱・袋などさまざまです。そのため、それぞれに適した積み方ができるよう、パレタイザーの種類も増えています。

パレタイザーの必要性

パレタイザーを使うと作業を自動化でき、人手を補いながら業務の質を高めることが可能です。以下でパレタイザーの必要性を詳しく紹介します。

生産性の向上

パレタイザーを用いると、人が作業するよりも、早く正確に積み付けができます。そのため、全体の業務スピードが上がり、人員を別の仕事にまわせるようになります。繰り返し作業をパレタイザーに任せて、判断が必要な業務は人が行うことで、全体の生産性が高まるでしょう。

人件費の削減

人手不足が続くと、時給や月給の上昇につながります。求人を出しても中々人が集まらず、働きやすい環境づくりなどの取り組みも必要です。しかし、今までと同じ人件費で業務を維持するのは難しくなるといえます。

パレタイザーなら、24時間稼働ができるので、夜勤・休日のシフトも減らせます。その結果、深夜手当や残業代の負担も軽くなり、人件費全体をおさえることが可能です。

安全性の確保

重い荷物を人が何度も持ち上げる作業は、ケガの原因になりやすいです。特に腰への負担が大きく、長時間の作業で体を痛める場合もあります。

パレタイザーは重い物をスムーズに持ち上げて積み付けられるので、作業者の負担が大きく減ります。安全性が高まり、安心して働ける環境につながるでしょう。

品質の安定

人が荷物を積む場合、疲れ・技術の差で、積み方にバラつきが出ることも少なくありません。パレット上のバランスがくずれ、運搬中に荷物が倒れる恐れもあります。

パレタイザーなら、プログラムされたとおりに決まった形で積み付けを行うので、作業の品質が安定します。荷崩れのリスクをへらすことができる点も、大きなメリットです。

パレタイザーの選び方

パレタイザーには、さまざまな種類があります。特定の荷物を積み付けるのに専門化したタイプや、積み付け能力に柔軟性を持たせたタイプなど、多種多様なので用途に適したパレタイザーを選びましょう。

取扱い荷物に合わせたものを

扱う荷物の種類によって、適したパレタイザーは異なります。たとえば、毎回同じサイズ・形の荷物を積む業務なら、専用機でも問題ありません。

しかし、段ボール・木箱・コンテナ・袋など、さまざまな荷物を扱う場合には、柔軟に対応できるタイプが必要です。荷物の重さや大きさに応じた積み方や、圧力がかかりすぎない並べ方ができる機種を選ぶことが大切です。

必要な性能を満たしているか

パレタイザーの性能には、主に「処理能力」と「可搬質量(かはんしつりょう)」の2つがあります。

・処理能力

1分間や1時間で積み付けできる荷物の量を表します。数値が高いほど、スピードが速くなります。

・可搬質量

パレタイザーが持ち上げられる最大の重さを指します。重い荷物が多い現場では、この数値が重要です。

また、使うパレットのサイズに対応しているかも確認しましょう。国や業界によって標準サイズが違うため、自社の荷物と合っていないと効率が落ちる可能性があります。

たとえば、酒類用のパレットは「1,100mm×900mm」、冷凍食品用では「1,200mm×1,100mm」が一般的です。高さの上限も業務効率に関わるため、あわせてチェックしましょう。

さらに、ガラスや精密機器など壊れやすい物を扱う場合には、細かい動きができるかどうかも、選定ポイントとなります。

パレタイザーの種類

パレタイザーは大きく分けて「ロボット式」と「機械式」の2種類があります。ロボット式は柔軟な動きができるのに対し、機械式は特定の荷物に特化して高速で作業できる点が強みです。

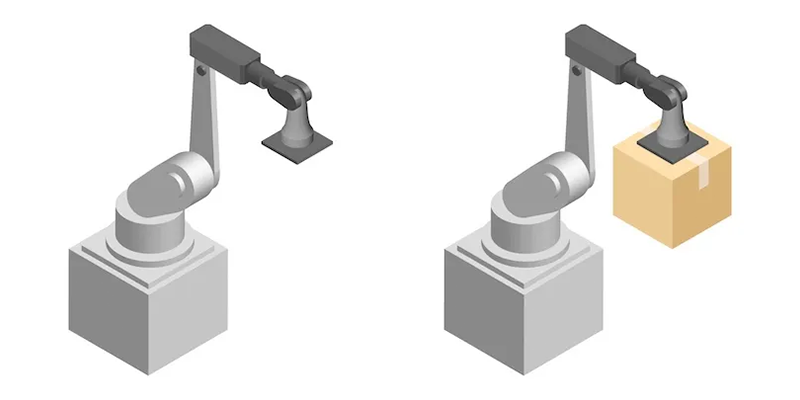

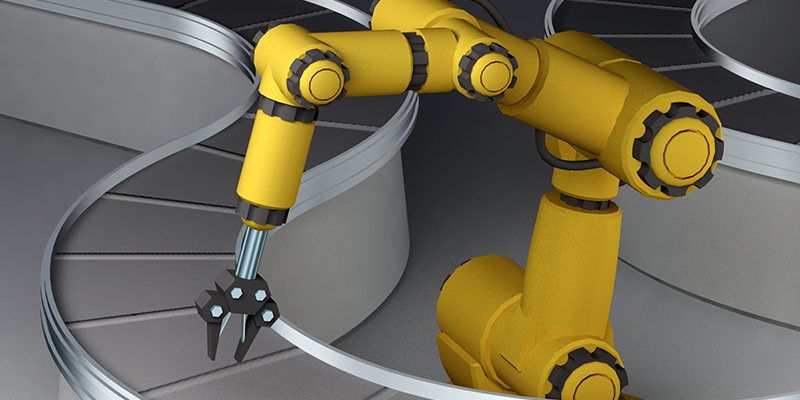

ロボット式パレタイザーとは

ロボット式パレタイザーは、作業用のアームを持ち、設定された動作プログラムに従って荷物を自動で積み付ける装置です。複雑な動きや、荷物の種類に応じた積み付けにも対応できるため、現場ごとのさまざまな要件に柔軟に対応できます。

このロボットアームは、人の腕のような可動構造を持っており、限られたスペースでも作業できることから、工場や倉庫の省スペース化にもつながります。なお、ロボット式パレタイザーの技術自体は1960年代から開発されており、意外と長い歴史を持っています。

機械式パレタイザーとは

機械式パレタイザーは、ベルトコンベアの終点に取り付けて、荷物を一段ずつ順にパレットへ積み上げていく装置です。構造は比較的シンプルで、段ボール箱や袋物などの同一荷物を連続して高速処理するのに向いています。

一方で、荷物のサイズや形が多様な場合には、うまく対応できないケースもあり、作業の柔軟性ではロボット式に劣ります。そのため、機械式は大量生産や同一荷物を扱う工程に適しているでしょう。

ロボット式パレタイザーの導入

ロボット式パレタイザーは、高速かつ長時間の稼働が可能で、人手による作業よりも効率的な運用が見込めます。ただし、さまざまな種類があるため、自社の業務内容や設置スペースに合わない場合は効果が出にくいこともあります。

導入のメリット

ロボット式パレタイザーの強みは、作業内容の変化にも対応できる柔軟さにあります。荷物のサイズ・種類・パレットへの並べ方に応じて動作設定ができ、生産ラインの変更にもスムーズに対応可能です。

アームの動きは人間の手に近いため、積み付け精度が高く、きめ細かい作業にも適しています。また、長時間の自動運転ができることで、人件費の削減や作業効率の改善といった効果も期待できます。

導入のデメリット

主に3つのようなデメリットがあります。

高額な機材コスト

ロボット式パレタイザーの導入には、1台あたり数百万円から数千万円の費用がかかります。これには周辺機器や設置工事の費用も含まれるため、初期投資は高額になりがちです。

また、可動部分が多く精密な構造のため、定期的なメンテナンスや部品交換も必要です。さらに、荷物への衝撃を抑えるために、センサーの追加が求められる場合もあります。

設備投資を支援する補助金制度(ものづくり補助金、事業再構築補助金など)を活用する企業もありますが、申請には書類の準備・審査通過が必要です。

広い配置スペース

ロボットアームは上下左右に大きく動くため、動作スペースを広く確保しなければなりません。また、作業中の安全性を守るため、周囲には安全柵の設置も必要です。限られたスペースの現場では、設置の難しさが出ることもあります。

従業員への操作方法教育

ロボット式パレタイザーを使いこなすためには、正しい操作方法・トラブル発生時の対処法などを、従業員がしっかり理解しておく必要があります。また、プログラムの設定や積み方の調整など、専門的な知識が求められる場面も少なくありません。

そのため、導入にともない、教育・研修のコストと時間も発生します。

ロボット式パレタイザーを選ぶポイント

ロボット式パレタイザーを選ぶ際には、以下の4点を確認しておくと安心です。

・処理能力:一定時間内に処理可能な荷物の量

・可搬重量:扱うことができる荷物の最大重量

・設置場所:安全に稼働させるために必要な空間の広さと高さ

・ハンド:荷物を掴む「手」の性能

ロボット式ではハンド性能が重要

荷物の大きさや素材により、ロボットパレタイザーのハンド部分は適切なタイプを使い分ける必要があります。ハンドは大きく「把持ハンド」と「吸着ハンド」の2種類に分けられます。

把持ハンド

把持ハンドは指のような構造をもち、荷物をしっかりと掴んで持ち上げるタイプです。段ボールや袋物など、形が安定している荷物に幅広く対応でき、さまざまな現場で活用されています。

荷物の種類に応じて、指の数や配置、つかむ力を調整することができるため、カスタマイズ性も高いです。農作物の入った箱や米袋など、多様な荷物に対応可能です。

吸着ハンド

吸着ハンドは、真空パッドや電磁石で荷物を吸い上げて運ぶ方式です。段ボール箱や粉袋など、平らで密着しやすい荷物に向いています。吸着面が広く、荷物を安定させて持ち上げることが可能です。

ただし、アルミやプラスチックといった非金属素材には磁石が効かず、吸着が難しい場合もあります。また、形が複雑な荷物や多孔質の素材は空気が漏れてしまうため、真空吸着ではうまく持ち上げられないこともあります。

(ハンドの具体例)

● 一般ダンボール用吸着ハンド

ダンボールの上面4箇所、左右側面8箇所の計12箇所を吸着させて荷物を固定する

● 飲料用ダンボール用吸着ハンド

上面からダンボール上部とほぼ同面積の大型吸着パッドで固定する

● 粉末材料袋用ハンド

袋の上面を吸着パッドで持ち上げ、落下防止用にフォーク状の指が下から抱え込むように支える

● プラスチックコンテナ用ハンド

コンテナの取っ手部分に合わせた位置にツメ型の指を通して持ち上げる

このように、ハンド部分は積み付け対象の形や重さにあわせて設計されており、処理スピードや安全性の確保といった点でも重要な役割を担っています。

一部の現場では、18リットルのポリタンクや建材ボードのような特定用途にあわせて、専用に設計されたハンドを導入しているケースもあります。

ロボット式パレタイザーの種類

ロボット式パレタイザーには「垂直多関節ロボット」「直交式ロボット」「協働式ロボット」の3種類があります。

このタイプのパレタイザーは、大型の作業アームが広い範囲で動くため、安全柵の設置とゆとりある作業スペースの確保が求められます。

垂直多関節ロボットパレタイザー

垂直多関節ロボットは、物流現場でよく使われている代表的なタイプです。複数の回転軸を持つアームが上下左右に立体的に動き、先端のハンドで荷物を掴んでパレットへ積み付けます。

主に4軸構造のアームを備えており、精密な動作が可能です。ハンドの交換も簡単に行えるため、さまざまな荷物に対応できます。プログラムによる動作制御で、複雑な工程も自動化でき、周辺設備との連携にも優れています。

ただし、アームの設定が適切ではないと動きに無駄が生じ、効率が落ちる可能性があります。また力が強いため、人との接触による事故のリスクもあることから、安全対策として周囲に柵の設置が必要です。

直交式ロボットパレタイザー

直交式ロボットパレタイザーは、直交座標型とも呼ばれ、縦・横・高さの3軸で直線的に動くハンドで荷物を積み付けます。多関節型より動作範囲は狭いですが、動きがシンプルなので扱いやすい点が特長です。

設置面積がコンパクトなため、限られたスペースでも導入しやすく、固定のためのアンカーも少なく済むため、移設も比較的簡単に行うことが可能です。

また、構造が単純で強度を高めやすいことから、ガントリー型(門型構造)として、大型の荷物を吊り上げて積み付けるタイプも、このカテゴリに含まれます。

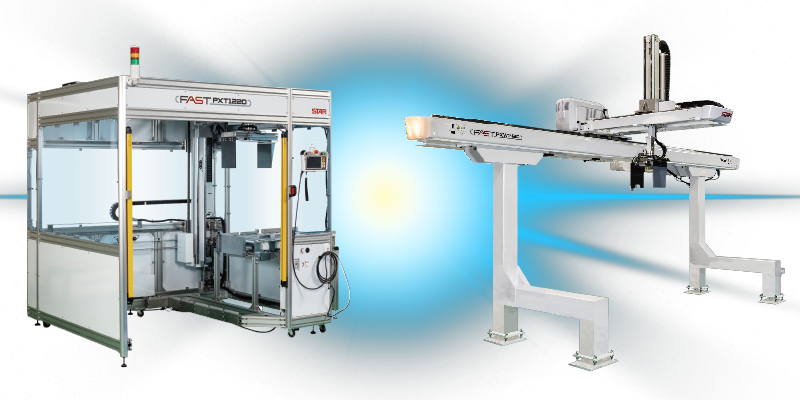

低全高ロボットパレタイザー PXTシリーズ

「低全高ロボットパレタイザー PXTシリーズ」は、段ボール箱の積み付け作業を自動化する直交式のロボットパレタイザーです。全体の高さが低く設計されているため、天井の制限がある場所にも設置できます。

また安全柵が一体化されており、別途安全柵を設けたり、基礎工事を行ったりする必要がありません。

積み付け作業は、同一方向の動線で進行する構造になっており、効率よく作業を行えます。積み付けパターンの設定はタッチパネルから簡単に操作できるため、誰でも扱いやすい仕様です。

単純な作業はロボットに任せつつ、従業員は人の判断が求められる業務に集中できます。

さらに、本機は税制優遇の対象設備*に該当しており、導入コストを抑えられる点も魅力の一つです。

積み付け方法は、画面上のパターンを選ぶだけで簡単に設定でき、メンテナンスの時期になるとタッチパネルに通知が表示されます。

協働ロボットパレタイザー

協働ロボットは、人と一緒に作業できるように設計されたパレタイザーです。省スペースで設置でき、レイアウトの変更にも柔軟に対応できます。

作業エリアにはセンサーが取り付けられ、人の動きにあわせて動作速度を落としたり、自動で停止したりと、安全面に配慮された仕組みになっているのが特徴です。

ただし、機体が小型なため、処理できる荷物の重さや高さに制限があります。たとえば、アームの長さが短く、高所への積み付けが難しいといった弱みがあります。

一方、人とロボットが同時に作業できるという点で、繁忙期などには効果的です。安全性を保ちながら、生産性と品質の両立を目指せる機器といえるでしょう。

機械式パレタイザーの導入

機械式パレタイザーは、ベルトコンベアやリフトを活用し、荷物を自動でパレットに積み付けるタイプの装置です。古くから使われており、重い荷物の取り扱いにも適しています。導入にあたっては、広いスペースと大がかりな設置工事が必要になります。

導入のメリット

機械式パレタイザーは、構造がシンプルで、大量処理に強い点が特長です。基本的にはベルトコンベアの出口に1台を配置する構成で、あらかじめ決められたパターンにそって正確かつ高速に積み付けを行います。そのため、同じ商品を大量に出荷するような工場では、生産性の向上に大きく貢献します。

導入のデメリット

この装置は、特定の荷物にあわせた積み付けパターンを設定して使用するため、扱う品目が頻繁に変わる現場には不向きです。設定の変更・再調整が都度必要になり、柔軟な対応は難しいといえるでしょう。

また導入には、大規模な設置工事が発生します。コンベアの位置・パレットの配置にあわせた設計が必要であり、本体も非常に重いため、耐荷重のある床が求められます。

さらに、固定用のアンカー設置や安全柵の設置なども必要となり、導入時のコストや工数は少なくありません。機体の大きさから移動も簡単ではなく、設置後の柔軟性には欠けます。

機械式パレタイザーを選ぶポイント

機械式パレタイザーには、ロボット式パレタイザーのようにアームの仕組みや構造の違いはありません。しかし積み付け作業を行う位置により「高床式」「低床式」の違いがあります。これは主に使用する倉庫のタイプ別に合わせた機能違いで、荷物の積み付けを行う「ワーク」位置の高低差で区別されます。

● 高床式

荷物を積み込むトラックの荷台など、高い位置にあるパレットに直接積み付けができる。

● 低床式

低い位置で積み付けを行うため作業が容易な一方、積み付け後のパレットをフォークリフトやクレーンを使って持ち上げる必要がある。

また、扱う荷物によって機能が専用化されており、段ボール箱・缶・袋などに対応した装置がそれぞれ用意されています。

どちらが優れているというより、現場の設備や取り扱う荷物にあわせて選定することが重要です。作業環境に最適化されたパレタイザーこそが、安定した高速処理を実現するカギとなります。

まとめ

物流業界に関わりがない人にとっては「荷物の積み付け」という作業はなじみが薄いかもしれません。また「段ボールを積むだけの作業に、そこまでの工夫が必要なのか」と思う方もいるでしょう。

しかし荷物の形・重さ・輸送中の振動やバランスを考慮した積み付けには、多くの技術と工夫が必要です。たとえば、中央に空間を残す「ピンホール積み」などもあり、荷崩れを防ぐ工夫が数多くあります。

そのため、荷物ごとの状態に応じて最適な積み付けを自動で行うパレタイザーは、1960年代からすでに開発されてきた需要の高い機械です。今後も物流の規模は拡大すると見込まれています。

また労働人口の減少も避けられません。そうした背景のなかで、パレタイザーは人手不足を補う重要な役割を果たし、さらに高性能な新しい機種も開発されていくでしょう。