お役立ち情報 USEFUL INFORMATION

2025.08.22

HOTな製品情報

デバンニングの自動化・機械化・ロボットの活用

物流の現場で欠かせない工程の一つに、デバンニングがあります。これは、主に海外からコンテナで運ばれてきた荷物を取り出す作業のことです。

業務としては重要ですが、重量物の扱いやコンテナ内の暑さ・寒さ、足元の悪さといった要因から、事故やけがのリスクが高い作業でもあります。

そこで注目されているのが、デバンニングの自動化です。自動化を導入することで、作業者の負担を軽減しつつ、業務のスピードアップや効率化を実現できます。加えて、機械やロボットを活用することで、どのような利点が得られるのでしょうか。

デバンニングとは

デバンニングとは、コンテナに積載された貨物を取り出す作業を指します。主に輸入時に行われる工程で、物流において欠かせない作業の一つです。

この作業には、フォークリフトなどの機械を使うケースもあれば、荷物の種類やサイズに応じて人力で行うこともあります。

また、コンテナ船からのデバンニングは、FCL(Full Container Load:一荷主専用)か、LCL(Less than Container Load:混載便)かによって、作業場所が変わる点に注意が必要です。FCLの場合は、輸入許可が下りた後に荷主の指定場所まで輸送してから作業を行います。LCLの場合は、コンテナヤードに隣接した荷捌き施設でデバンニングを行うことになります。

デバンニング作業はつらい

デバンニングは物流を支える重要な業務である一方、作業者にとっては体力的・精神的にきつい仕事でもあります。特に、以下の3つの点が大きな課題として挙げられます。

● 作業環境の過酷さ

● 作業員の事故リスク

● 貨物破損のリスク

作業環境が過酷

大きな理由の一つが、作業環境の厳しさです。コンテナ内には重量物が多数積まれており、それを足元が滑りやすい環境下で取り扱わなければなりません。また、貨物の破損を防ぐために丁寧な扱いが求められ、精神的な緊張も強いられます。

加えて、限られた時間の中で大量の荷物を処理しなければならない場面も多く、時間的なプレッシャーも発生します。特に夏場のコンテナ内は非常に高温になるため、熱中症のリスクも無視できません。

作業員の事故リスク

作業中の事故リスクも軽視できません。足場が安定しないコンテナ内で、重い荷物を運ぶ場面では、一瞬の油断が思わぬ大けがにつながる恐れがあります。たとえば、荷崩れした貨物にぶつかる・下敷きになる・フォークリフトとの接触事故が発生するなど、さまざまなリスクが潜んでいます。

安全対策としては、作業用のヘルメット・安全靴の着用をはじめ、スロープの設置や冷却機器の導入など、作業環境の整備が欠かせません。現場ごとにリスクを見極めた上で、適切な対応が求められます。

貨物破損のリスク

もう一つの注意点が、貨物の破損リスクです。荷崩れや落下によって貨物が壊れるケースもあり、こうした損害は企業側の責任問題に発展することもあります。特に高価な製品や壊れやすい商材を扱う場合は、慎重な取り扱いが求められるでしょう。

破損による損失は金銭的な問題だけでなく、取引先との信頼関係にも影響を及ぼす可能性があります。日頃から丁寧、かつ安全な作業体制を整えることが重要です。

デバンニング作業自動化・機械化・ロボットの種類

近年、物流業界ではデバンニング作業の自動化が注目されています。従来は人の手で行っていた荷下ろし作業に対し、自動化や機械化、ロボットの導入によって省人化や効率化が進んでいます。

その代表的な手法として「半自動化」と「ロボット活用」の2つを見ていきましょう。

半自動

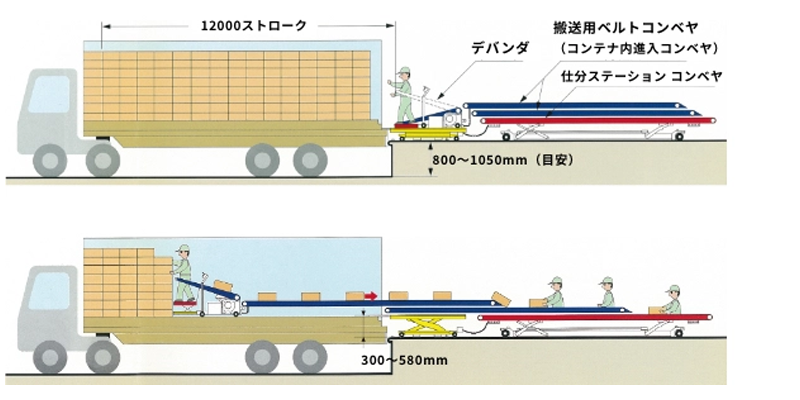

まずは、半自動タイプのデバンニングです。これは、ブームベルトコンベアと連動可能な機械を使用し、荷下ろし作業を自動化する方法です。

コンベアと組み合わせることで、コンテナの奥から荷物をスムーズに搬出できるため、作業の効率と安全性が向上します。

なかでも「デバンダ」と呼ばれる機械は、コンテナ内への自動走行ができ、セッティングも簡単に行うことが可能です。作業台が自走式のため、少ない人数での運用が可能となり、作業者が無理な姿勢をとる必要もなくなります。

ロボット

ロボットにはAIとセンサーが搭載されており、コンテナ内の荷物を認識して自動で取り出せます。

- センサーで荷物をスキャン

- AIが対象の箱を選別

- 車載コンベアに積載

- 再びコンテナ内を確認する

上記のような一連の作業を繰り返します。

このようなロボットは、1時間あたり300~600箱の処理能力を誇ります。加えて、倉庫内のルートを学習したり、マッピングで動作範囲を認識したりする機能もあるため、ある程度自律的に動くことが可能です。作業の高速化と負担軽減の両立が期待できます。

デバンニング作業ロボット・自動化・機械化ならもりや産業株式会社

もりや産業は、包装・物流・環境の分野で数多くの専用機器を提供しています。「デバンダ」をはじめとする省人化装置を通じて、物流業界の課題解決に取り組んできました。

デバンニング業務には、作業者の負担・人員の確保・時間ロスといった多くの課題がつきものです。そうした悩みに対しては、ロボットや機械による自動化が有効です。

現場の生産性向上や環境改善をお考えの方は、ぜひ一度弊社の製品をチェックしてみてください。

デバンニングのFAQ

デバンニングとバンニングの違いは?

デバンニングとは、コンテナの中から荷物を取り出す作業を指します。これに対して、バンニングは荷物をコンテナへ積み込む作業のことです。

つまり、両者は物流の中で真逆の工程を表す用語です。どちらの作業も、輸出入においてはなくてはならない工程であり、円滑な物流を支える重要な役割を担っています。

デバンニングの流れは?

デバンニングは、船や飛行機で運ばれてきたコンテナ内の荷物を取り出す工程です。以下のような流れで作業が進められます。

- コンテナにアクセスする準備

スロープを設置して、フォークリフトでコンテナ内に進入できるようにします。 - 封の解除と内容物の確認

コンテナに貼られているシールを開封し、中の荷物を確認します。この際、汚れや破損がないかもあわせてチェックしておくと安心です。 - 荷物の積み下ろし

荷物は手作業、またはフォークリフトを使って取り出します。近年では、半自動装置やロボットを使って積み下ろしの作業を補助するケースも増えています。 - 作業完了後のチェック

荷下ろしが終わったら、コンテナの中を清掃し、荷物の取り残しがないか最終確認を行って作業完了です。

デバンニングの課題・注意点は?

デバンニングは重要な作業ですが、同時にさまざまな課題も抱えています。とくに以下のような点には注意が必要です。

● 作業環境の過酷さ

夏場のコンテナ内は気温が高く、熱中症のリスクが高まります。重い荷物を扱うため体力的な負担も大きく、作業者の確保が難しくなっているのが現状です。

● 事故のリスク

足場の悪さや荷崩れなど、事故が起きやすい環境でもあります。万が一事故が起きると、荷物の汚損や破損にもつながるため、安全対策が欠かせません。

● 作業の長時間化と遅延

荷下ろし作業に時間がかかると、予定よりもスケジュールが遅れて遅延金が発生するケースもあります。効率的な作業とスムーズな進行が求められます。

これらの課題を解決するためには、作業者の負担を軽減し、荷物へのダメージも最小限に抑えるための適切な設備・作業環境の整備が必要です。

自動化・機械化の導入も、その対策として有効な手段といえます。

商品紹介

トラック荷降ろし装置 デバンダ

デバンダはブームベルトコンベアと連動し、作業台も昇降可能。腰痛の解消や安全性向上、軽労化が実現します。コンテナ内で直進走行し、仕分け作業の固定化も容易です。さらに、デバンニングの高速化が可能で、コンテナごとの作業時間を短縮します。

自走式コンテナ作業台 エクステナーⅡ

段積み及びバラ荷の積み降ろし作業を、自動化でスピードアップ。 過酷なデバン・バンニング作業から人手を解放し、作業改善が可能です。

ロボット自走式と作業台自走式がありますので、用途・荷物等に合わせてお選びいただけます。

デバンダフラット

三段積みのローラコンベアを伸ばして使用します。

コンベアを伸ばした時に形状がフラットになる為、搬送物にできるだけ衝撃を与えない搬送が可能です。

コンベアを傾斜させて搬送します。

まとめ

デバンニングは、物流現場に欠かせない大切な作業ですが、重労働でリスクの多い工程でもあります。暑さや足場の悪さといった環境面に加えて、事故や貨物の破損といった課題も多く、作業者への負担は大きくなりがちです。

そうした課題に対応する手段として、自動化・機械化の導入が進んでいます。半自動装置やロボットを活用することで、作業効率の向上だけでなく、安全面の強化や人手不足の解消にもつながります。

たとえば、弊社が提供する「デバンダ」は、シンプルな操作性と高い実用性を兼ね備えた半自動デバンニング装置で、現場の負担を軽減することが可能です。

人手不足や作業の属人化に悩む現場では、こうした機器の活用が有効な選択肢になります。作業者の安全を守りつつ、物流全体の生産性を高めるためにも、自動化への取り組みを前向きに検討してみてはいかがでしょうか。