お役立ち情報 USEFUL INFORMATION

2025.09.25

HOTな製品情報

シュリンク包装機とは|使い方・メリットデメリット

シュリンク包装機は、熱で収縮するフィルムを使って製品をしっかりと包み込む機械です。加熱することでフィルムが縮み、製品に密着して美しく仕上がるのが特徴です。食品や日用品、医薬品など幅広い業界で導入されており、商品を守る役割と作業効率化の両面で活躍しています。

本記事では、シュリンク包装機の仕組みや種類、導入のメリット・デメリットを解説します。導入を検討されている方はぜひ参考になさってください。

シュリンク包装機とは

では、具体的にシュリンク包装機はどのようなもので何ができるのか、ここでは詳細な特徴と動作メカニズムを解説します。

シュリンク包装とは?

シュリンク包装は熱を加えると収縮するプラスチックフィルムの特性を活かした包装手法です。主に低密度ポリエチレン(LDPE)フィルムが使用され、PETボトルのラベルや書籍、化粧品など多様な製品に適用されます。フィルムが収縮することで製品に密着し、汚れや湿気から保護する効果が期待できます。

具体的には防塵性や防水性に優れており、輸送時の衝撃緩衝材としても機能します。透明フィルムを選択すれば製品の可視性を保ちつつ、ブランドロゴの印刷も可能です。環境耐性の高さが評価されるケースも多く、特に食品業界では衛生面でのメリットが注目されています。熱収縮プロセスは温度管理が重要で、適切な設定によってシワのない美しい仕上がりを実現します。フィルムの厚みや材質選定は包装品質に直結するため、製品特性に応じた選択が不可欠です。

また近年では生分解性素材の採用が進み、環境配慮型包装としての需要も高まっています。

シュリンク包装機とは?

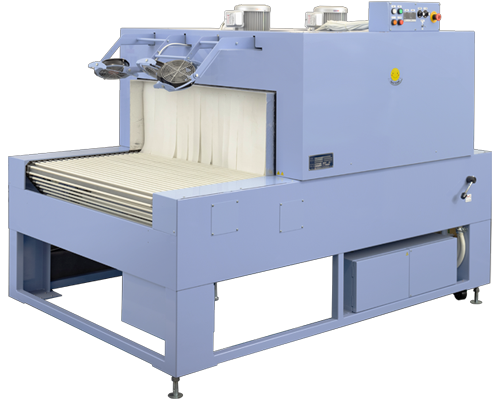

シュリンク包装機は熱収縮フィルムで製品を包み、ヒーターやトンネルを通して加熱する装置です。コンベアに製品を乗せるだけで自動的に包装が完了するため、密着性の高い仕上がりを効率的に実現できます。

動作原理はフィルムを製品に密封した後、熱風や赤外線で均一に加熱するシンプルなプロセスです。基本構造はフィルム供給、シール、加熱、冷却の4工程で構成されており、トンネル式機種では連続処理による生産性向上が期待できます。

日用品から工業部品まで多様な形状に対応可能で、特に自動化ラインとの親和性が高い特徴があります。操作パネルによる温度調節機能を備えた機種が主流で、フィルムの種類に応じた最適な加熱条件を設定できます。

安全装置として過熱防止システムや緊急停止ボタンを標準装備しており、安定した稼働を長期間維持可能です。メンテナンス性にも配慮されており、可動部品の交換や清掃作業を容易に行える設計がされています。

シュリンク包装機の種類

シュリンク包装機は加熱方式と包装形態の2軸で分類されます。それぞれの方式は製品サイズや生産量に応じて選択され、業界標準として定着しています。以下では主要なタイプの特徴と適用例を詳しくご説明します。

加熱方式による種類

加熱方式にはトンネル式とドライヤー式の2種類が主流です。

トンネル式は製品を高温トンネル内に通し、熱風や蒸気でフィルムを均一に収縮させる方式で、仕上がりの美しさが特徴です。熱風式・蒸気式・熱旋風式(トルネード)の3タイプがあり、連続処理による大量生産に適しています。食品包装では衛生面から蒸気式が推奨されるケースが多く、高温蒸気による殺菌効果も期待できます。

一方ドライヤー式は小型製品向けで、熱風を直接吹き付けて収縮させるコンパクト設計です。設置スペースが限られる現場でも導入しやすく、小ロット生産や多品種少量生産に適しています。

ただし均一性の面ではトンネル式が優れており、フィルムの無駄な皺を防ぐ効果があります。省エネ性能を比較すると、ドライヤー式は部分加熱が可能なため電力消費を抑えられる利点があります。近年ではハイブリッド型も登場しており、両方式のメリットを組み合わせた効率的な包装が可能です。

包装形態による種類

包装形態にはL型三方シール・ピロー型・オーバーラップ・スリーブラップの4方式があります。

L型三方シールはフィルムをL字に折り三方をシールする方法で、不定形品への対応力が強みです。異形品や重量物の包装に適しており、がたつきの少ない安定した仕上がりを実現します。

ピロー型はフィルムを筒状に成形しH字シールする方式で、枕状の包装となり高速処理に適しています。シール部分が少ないためフィルムコストを削減できる点もメリットです。

オーバーラップ(キャラメル包装)はフィルムで製品を巻き込み両端を折り込むため、開封の容易さが特徴です。リターナブル容器や定期配送品など、繰り返し開封する製品に多用されます。

スリーブラップは上下フィルムをシールし四方を溶着する方法で、集積包装に効果的です。ダンボール箱の固定用途では、内容物の保護と同時に輸送効率を向上させます。

各方式とも自動化システムとの連携が可能で、コンベア速度やシールタイミングを精密に制御できます。製品のサイズ変更時には金型の交換や設定調整が必要ですが、最近の機種はタッチパネルで簡単に操作できます。

シュリンク包装機のメリット

シュリンク包装機には「製品を守る力」「作業効率の向上」「デザイン性の高さ」という3つの大きなメリットがあります。これらは食品・日用品・工業製品といった業界を問わず高く評価されており、多くの企業で生産性向上や品質維持に貢献しています。ここでは、それぞれのメリットを具体例を交えて紹介します。

製品保護

シュリンクフィルムは加熱によって製品にぴったり密着するため、汚れ・湿気・衝撃から製品を守る効果があります。特に防塵性や防水性に優れており、輸送中の品質劣化を防ぐ役割を果たします。冷凍食品には耐寒性フィルムを使用でき、低温環境下でも包装が維持されることが確認されています。

また、フィルムの収縮力がクッション材の役割を果たすため、精密機器の破損リスクを下げることも可能です。実際に落下試験でも、包装済み製品の損傷率が大幅に下がった事例が報告されています。

さらに、紫外線遮断フィルムを使えば日光による変色を防止できるほか、薬品や油分にも耐性があるため、工業用品の保管にも適しています。

最近では、フィルム表面にコーティングを施して静電気防止や抗菌性を持たせる技術も開発されており、異物混入を防ぐ「バリア機能」としても活躍しています。

作業効率化

シュリンク包装機は、コンベアによる自動化システムを取り入れることで、人の手を使わず高速で包装を行うことが可能です。大量生産ラインに導入すれば、1分間に数十製品を処理できる例もあり、人件費削減や生産スピードの向上につながります。

さらに複数製品をまとめる「集積包装」にも対応できるため、物流コストを下げる効果も期待できます。実際に包装工程の時間を大幅に短縮し、リードタイム(納品までの時間)を改善できた事例もあります。

加えて、シール位置の調整機能により異なるサイズの製品にも柔軟に対応可能です。サイズ変更時も設定を切り替えるだけで済むため、多品種少量生産にも適しています。

ほかにも、異常検知システムを備えた機種ではフィルム切れや詰まりを自動で検知し、ライン停止によるロスを最小限に抑えられます。さらに、インターネットを介した遠隔監視機能が搭載されている機種では、稼働状況をリアルタイムで把握できる点も大きなメリットです。

デザイン性と機能性

透明フィルムを用いれば製品の外観をそのまま見せつつ、フィルムに印刷を施してブランドロゴや情報を表示できます。フルカラー印刷で商品を魅力的に演出できるため、販売促進にも効果的です。また、キャップ部分をシュリンクすることで「未開封の証明」となり、消費者に安心感を与えることも可能です。

さらに、フィルム表面に凹凸を加えることで滑り止め効果を持たせたり、光沢フィルムとマットフィルムを使い分けて高級感を演出したりすることもできます。特殊インキを使用したフィルムでは、温度によって色が変わる「サーモクロミック効果」を利用できるなど、付加価値の高い商品演出が可能です。

近年は、リサイクルマークや環境メッセージを表示する企業も増えており、SDGsや環境への取り組みをアピールする手段にもなっています。また、通気性フィルムを使えば食品の鮮度保持ができ、遮光フィルムを使えば成分の劣化を防ぐなど、製品特性に応じた包装が選べるのも強みです。QRコードを印刷すれば、トレーサビリティ(製品の流通履歴管理)にも役立ちます。

シュリンク包装機のデメリット

シュリンク包装機には材料面と運用面での課題が存在します。これらのデメリットを理解し、適切な対策を講じることが重要です。以下、具体的な問題点と解決策を紹介します。

フィルムのデメリット

フィルム素材には耐久性や加工性の課題があります。

ポリエチレンフィルムは衝撃に弱く、ポリ塩化ビニール(PVC)は自然収縮を起こす場合があります。高温環境でフィルムが変形したトラブル事例も報告されているため、使用環境の確認が不可欠です。

ポリエステルは開封しにくく、ポリプロピレンは紫外線劣化しやすい特性があります。開封性を改善した事例として、別素材への切り替えで解決したケースがあります。フィルム厚みの選択を誤ると収縮ムラやシール不良の原因となるため、製品重量に応じた適切な厚み選定が必要です。フィルムの保管方法にも注意を払い、直射日光や高温多湿を避けなければなりません。

リサイクル対応フィルムはコストが高くなる傾向があり、環境配慮と経済性のバランスが課題となります。生分解性フィルムは強度面で制約があるため、用途に応じた選択が求められます。

運用上の課題

機械の運用においては、主に「メンテナンス」と「エネルギーコスト」が問題になります。

たとえば、ヒーターカッターにフィルムが付着するのを防ぐため、毎日の清掃が欠かせません。

グリスを塗布して摩擦を減らせば部品の摩耗を抑制できますが、どうしても手間がかかります。また、加熱工程は電力消費が多く、ランニングコストが高くなる傾向があります。省エネ対策としては、インバーター制御による省エネモードや断熱材の追加設置が有効です。

さらに、ベルトの緩みやヒーターの劣化といった消耗部品の不具合は包装品質に直結するため、定期的な点検と交換が不可欠です。稼働音が大きい機種もあるため、作業環境に応じて静音設計のモデルを選ぶとよいでしょう。

ほかにもフィルム廃棄量を減らすには、サイズ設定や切断精度を正しく維持することが重要です。加えて、操作スタッフの教育を徹底し、異常時の対応マニュアルを整備することで、トラブル発生時のリスクを最小限に抑えられます。

シュリンク包装機のFAQ

よくある質問とその回答をまとめました。導入前の疑問解消にお役立てください。

Q1. 1個からでもシュリンク包装は可能ですか?

可能です。小ロット対応の機械や手動式タイプを選べば、1個からでも包装できます。たとえば卓上型のシュリンクマシンは、試作品やサンプル品など少量包装に適しており、個人事業主や小売店でも導入しやすいモデルです。

ただし、機種によってフィルムの最小使用量が異なるため、事前確認が必要です。温度調整機能が付いた簡易タイプなら、小規模な作業にも柔軟に対応できます。一方で、連続稼働を前提とする場合は自動式機種の方が安定した運用につながります。

Q2. シュリンク包装は密封されますか?

包装方式によって異なります。L型三方シールやピロー型は密封性が高く、液体製品の漏れ防止に有効です。実際に気密試験で保持性能を確認したデータもあり、製品保護の信頼性が示されています。

一方、スリーブラップは簡単に開封できるため、リターナブル容器や繰り返し使う製品に向いています。また、未開封であることを示す必要がある製品にはキャップシュリンクが活用されます。密封性はフィルム素材の特性によっても変化するため、製品特性に合った方式とフィルムを選ぶことが重要です。

Q3. フィルムの種類で迷ったら?

製品の性質に合わせて選定するのが基本です。食品であれば、食品衛生法に適合した無毒素材の使用が推奨されます。重量物の場合は、耐荷重性能が保証されたフィルムを選ぶと安心です。

光沢性を重視する製品には透明度の高い素材、環境対応を意識する場合は生分解性フィルムが検討対象になります。実際の選定では、フィルムメーカーと相談しながらサンプルテストを行うと、包装後の仕上がりや耐久性を事前に確認できます。

さらに、コスト面のバランスも重要です。性能だけでなく、ランニングコストも含めた総合的な選択が求められます。

Q4. メンテナンスはどの程度必要ですか?

日常点検と定期メンテナンスが不可欠です。カッター部の清掃は毎日行い、ベルトやグリスの点検は週1~月1回が目安となります。フィルム切れを防ぐため、刃先の研磨を定期的に行うことも効果的です。

また、ヒーターカートリッジや消耗部品を交換せずに放置すると、シール不良や故障の原因となります。数年ごとの交換が推奨される部品もあるため、メーカー推奨の保守スケジュールに従うことが大切です。

さらに、稼働テストを定期的に実施し、異常を早期発見することでダウンタイムの回避につながります。記録管理システムを導入すれば、メンテナンス履歴を可視化でき、管理の精度を高められるでしょう。

Q5. テスト包装はできますか?

多くのメーカーが無料のサンプルテストを提供しています。実際の製品を使って包装状態を確認できるほか、複数種類のフィルムを比較することも可能です。テストを依頼する際は、製品のサイズ・重量・希望する包装形態を事前に伝えるとスムーズです。

導入後もフィルムメーカーと連携すれば、包装条件の最適化やコスト削減提案を受けられます。さらに、近年はオンラインでの遠隔テストサポートも増えており、移動の手間や時間を省ける点もメリットです。テスト結果を基に条件を微調整し、自社に最適な設定を導き出すことが可能です。

まとめ

今回は、「シュリンク包装機」の基礎知識からメリット・デメリット、メーカーまでを包括的に紹介しました。

透明フィルムの特徴を活かした製品の「見える化」や高い防塵・防湿性、包装作業の効率化など、シュリンク包装機には数多くのメリットがあります。その一方で、相応のランニングコストが発生するのも事実です。自社のニーズや作業スペース、予算にマッチしたモデル選びが重要になります。

「包装」は、製品の品質を左右する大切な工程です。まずは一度、メーカーへ相談してみましょう。