お役立ち情報 USEFUL INFORMATION

2025.08.20

HOTな製品情報

パレットチェンジャーとは|用途・価格目安を紹介

ワークの交換を自動化・半自動化することで、加工時間の短縮や人手不足の解消につながります。

この記事では、パレットチェンジャーの基本的な仕組みから、活用方法・導入時の注意点などを幅広く解説します。適切に選定をして、生産現場のパフォーマンスを最大化しましょう。

パレットチェンジャーとは

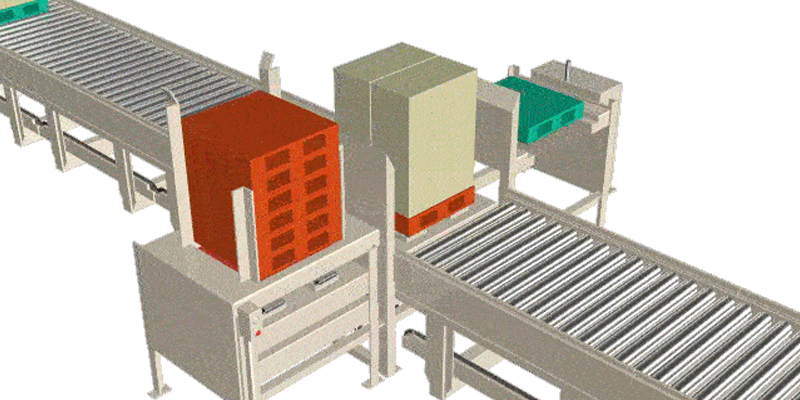

パレットチェンジャーとは、マシニングセンターで使用される「パレット」を入れ替えるための装置です。

工具やワークの交換作業をスムーズに進めるための設備であり、操作方式には自動・手動・半自動といったタイプがあります。特に自動式は「自動パレット交換装置」とも呼ばれ、英語表記の「Automatic Pallet Changer」を省略して「APC」と表されることもあります。

この装置は、加工機の内外でワークや工具を移動させ、マシニングセンターと他の機械との間で連携する役割も担います。導入によって、加工中でも次のパレットを準備できるようになるため、作業の効率アップや加工スピードの向上が見込めます。

さらに、ワークのセッティングを機外で行えるようになるため、作業スペースを有効活用できるのも大きなメリットです。基本的には人の手でセットする方式が一般的ですが、なかには台車を使って自動搬送を行えるモデルも用意されています。

パレットチェンジャーの用途

パレットチェンジャーは、ワークを加工している間に、機械の外側で別のワークの交換作業を進められることが最大の特徴です。具体的には、加工済みのワークを取り外したり、未加工のワークを新たに設置したりといった作業を並行して行うことが可能です。

機械の稼働とは別にワークの段取り作業を進めることを「外段取り」と呼びます。パレットチェンジャーは、この外段取りを効率よく行うための装置であり、生産性の向上に大きく貢献します。

パレットチェンジャーとフォークリフトの活用方法

パレットチェンジャーは、フォークリフトと併用することで、さらに便利になります。たとえば、パレットにワークを載せる際、フォークリフトを使えば重たいワークでも安全かつスムーズに運搬できます。またパレットそのものを、フォークリフトで移動させることも可能です。

特に大型のパレットチェンジャーになると、人手による積み下ろしや交換作業が困難になるため、フォークリフトとの組み合わせが有効です。両者を併用することで、それぞれの機能を最大限に活かしながら、安全性と作業効率を同時に高められます。

パレットチェンジャーの種類

パレットチェンジャーは、積載する荷物やワークの種類に応じて異なる動作が求められるため、さまざまなタイプが存在しています。導入を検討する際は、用途や環境に適したタイプを選定することが重要です。機種によって特徴が異なるため、目的に応じてよく比較・検討しましょう。

たとえば、2方向や4方向から荷物を支えるタイプは、多少の擦れや傷を気にしないワークに向いています。

ループタイプ

ループタイプは、横型マシニングセンターでよく使われているパレットチェンジャーです。複数のパレットを連続的に循環させる構造となっており、パレット数が多いほど長時間の連続稼働が可能です。大量生産や無人運転との相性も良く、生産効率を高められます。

シャトルタイプ

立型マシニングセンター・門型の工作機械でよく見られるのが、シャトルタイプです。このタイプは、パレットチェンジャー本体がパレットを移動させる仕組みで、工作機械本体を動かすことなくパレットを交換できます。設置スペースを有効活用できる点も魅力です。

インデックスタイプ

インデックスタイプは、中央の交換ステーションと、それを取り囲むように配置された放射状の段取りステーションおよび待機ステーションで構成されています。段取りステーションには旋回機能があり、ワークの取り付け・取り外し作業がスムーズです。段取り作業を効率化したい場合に適しています。

デュアルタイプ

デュアルタイプは、重量のある大型ワークを扱うのに適したパレットチェンジャーです。基本構造はシャトルタイプに近いものが多いですが、搬入・搬出のみを目的としたシンプルな構成の製品もあります。取り扱うワークのサイズや重さに応じて選び分ける必要があります。

ターンタイプ

パレットが旋回する構造を持つのがターンタイプです。一般的には、4枚のパレットが付いているものをターンタイプと呼び、それ以上の枚数があるものはループタイプに分類されます。限られたスペースでも使用しやすく、設備コストを抑えられるメリットがありますが、すべてのパレットが同時に回転するため、重たいワークにはやや不向きです。

ラインタイプ

ラインタイプは、ストッカーを一直線に配置し、交換用の台車を介してテーブルとの間でパレットを交換する方式です。必要に応じてストッカーを追加できるため、拡張性に優れており、柔軟な生産計画に対応できます。

スイングタイプ

2枚のパレットを、スイングするように上下動させて交換するタイプです。交換動作がスピーディーで、作業の効率化が期待できます。ただし、重い荷物を扱う場合には交換速度が低下するため、軽量なワークとの相性が良好です。

セパレートタイプ

テーブルに対して、それぞれ独立した2面のパレットを、X軸の両端に配置する構造です。各パレットには専用の搬入出装置が備わっており、そこからテーブルへスムーズにワークを受け渡せます。

パレットチェンジャーの方法

パレットチェンジャーは、その構造によって、さまざまな交換方式が採用されています。使い方に応じて最適な方式を選ぶことで、より効率的な作業が実現できるでしょう。代表的な交換方法を紹介します。

反転型

反転型は、パレットが180度回転する仕組みを採用しています。交換するパレットを載せて反転させることで、スムーズに入れ替えが可能になります。動作がシンプルで、安定した運用がしやすい点が特徴です。

傾斜タイプ

傾斜タイプは、パレットを一定の角度(90〜100度程度)に傾けて荷重を逃がし、その状態で入れ替え作業を行います。ワークの重みを軽減してから交換できるため、機械への負荷を抑えられます。

クランプタイプ

クランプタイプは、荷物を2方向または4方向からクランプし、パレットをわずかに下げてワークを浮かせた状態で入れ替えを行います。荷崩れのリスクを低減しつつ、安全かつ安定した作業が可能です。

デパレ・パレ

「デパレマシン」を使ってパレットに積まれた荷物を一度取り外し、その後「パレ」で別のパレットへ荷物を再積載するのがデパレ・パレタイプです。積み下ろしの工程が分かれているため、整然とした作業が行えます。

人手

小規模な現場では、人手によるパレット交換も一般的です。この場合、作業負荷を軽減するために、高さを一定に保つ補助装置や、重量軽減装置などの導入が推奨されます。安全性と作業効率の両立が求められます。

小型パレットチェンジャー

一般的なパレットチェンジャーと比較して、よりコンパクトな設計が特徴の小型タイプもあります。小型機では、油圧ではなくサーボモーターを動力源とするモデルもあり、機械油を使用しないため、環境負荷の少ないエコ仕様として注目されています。

パレットチェンジャー導入にあたって確認すべきこと

パレットチェンジャーには多種多様なタイプや交換方法があります。そのため、ただ導入するだけでは思うように使いこなせず、自社の製品や作業環境に合っていない可能性も出てきます。せっかくの設備投資を無駄にしないためにも、導入前には必要な確認項目を押さえておきましょう。

課題を浮き彫りにする

まず現場の課題を明確にしましょう。なぜ導入したいのか、その理由を深掘りしていくと、必要な機能やタイプが見えてきます。

たとえば「作業効率を上げたい」「タイムロスを減らしたい」「自動化を進めたい」などの課題が挙げられます。どこまでの工程を自動化するのか、その優先順位を決めたうえで選定すれば、自社にとって即戦力となる設備を導入できるでしょう。

信頼できるメーカー・製品を探す

パレットチェンジャーは高価で大型な機器が多く、設置スペースの確保も必要なため、安易に選ぶわけにはいきません。購入の際は、製品だけでなく、メーカー自体もよく調べてみましょう。

長年にわたり製品開発を行っているメーカーには、豊富なノウハウと実績があります。また、取引企業が多い会社は、それだけ信頼されている証でもあります。購入前に相談できる体制が整っているか、導入後にアフターフォローや提案をしてもらえるかどうかも、選定の重要なポイントです。

信頼できる企業と製品を選ぶことで、安心して長く使い続けられるでしょう。

メンテナンスの有無

パレットチェンジャーは、導入後のメンテナンスが欠かせない機械です。定期的に点検を行うことで、不具合を早期に発見し、重大なトラブルを未然に防げます。

一方、社内だけで対応するのは難しい場合もあるかもしれません。その場合は、購入先のメーカーや取扱工場でメンテナンスサービスが受けられるかを、事前に確認しておくと安心です。万が一に備えて、アフターフォロー体制が整っているメーカーを選ぶのが理想的です。

パレットチェンジャーのメンテナンス方法

パレットチェンジャーを安全に、かつ長く使い続けるためには、定期的なメンテナンスが不可欠です。メンテナンスは、故障したときの修理だけでなく、予防保全の観点からも重要です。以下でメンテナンス方法を紹介します。

可動部分が適切に動くか

まず確認すべきは、パレットチェンジャーの可動部分がスムーズに動くかどうかです。動きが悪い、または錆びついている箇所があると、作業効率が落ちるだけでなく、安全面にも不安が残ります。可動部分の滑らかさが損なわれている場合は、適切な潤滑油を使用してメンテナンスを行いましょう。

ボルトとナットが緩んでいないか

ボルトやナットの緩みも、見逃してはならないチェックポイントです。稼働中の振動によって、しっかり締めていたはずの部分が緩んでくることがあります。これを放置すると異音や故障の原因になり、最悪の場合は事故につながるおそれもあります。定期的に確認し、必要に応じて締め直すようにしてください。

センサーが正常に動くか

パレットチェンジャーのなかには、パレットや荷物の位置、存在を検知するセンサーが搭載されているものもあります。このセンサーが正しく作動していないと、ワークが未搭載の状態で作業が進んでしまうなど、効率が下がる原因になります。

また、荷物がはみ出している状態で稼働すると、荷物が落下するなどの事故が起きる可能性もあります。センサーが付いている場合は、動作確認をこまめに行いましょう。

メンテナンスの時期

パレットチェンジャーのメンテナンスは、一般的に1カ月から半年に1度のペースで実施するのが望ましいとされています。突発的な点検ではなく、あらかじめ日程を決めてスケジュールを立てておくと、忘れることなく継続しやすくなります。安全性を高めるためにも、定期メンテナンスを計画的に行うよう心がけましょう。

パレットチェンジャーのメリット

パレットチェンジャーは、作業効率の向上やピースの管理、安全性の確保など、幅広い面でメリットを発揮します。代表的なメリットを見ていきましょう。

生産性が上がる

パレットチェンジャーを導入することで、さまざまな工程が効率化され、生産性が高まります。たとえば、加工中に次の作業ピースを自動で交換できるため、作業者が手を止めることなく連続して作業を進められます。人手による段取り作業が不要になり、時間短縮につながるのが大きな特徴です。

パレットのストックを利用できる

加工対象のパレットが複数ある場合でも、パレットチェンジャーを使えば、事前に必要なパレットを準備しておけます。加工済みのパレットも加工機から取り出して次の工程に備えられるため、作業スペースの活用効率も向上するでしょう。

安全にパレットを交換できる

パレットの手動交換では、機械を停止する必要があるうえ、作業者が焦って作業を行うと落下や誤操作のリスクが高まります。パレットチェンジャーを活用すれば、自動でパレットを入れ替えられるため、機械の連続稼働を維持したまま安全に交換可能です。結果、ヒューマンエラーを減らし、安定した作業が実現します。

作業ピースの管理

ピースのサイズや形状が異なる場合でも、パレットチェンジャーを使用すれば、一括で管理することが可能です。複数のジョブを効率的に処理できるため、作業の手間が軽減され、工程全体の管理がしやすくなります。

自動化プログラムが利用可能

パレットチェンジャーは、自動化された制御プログラムと連動して稼働できます。人手を介さずに処理を進められるため、制御の精度が高まり、業務の効率化が期待できます。作業条件が異なる場合でも、プログラム上で柔軟に調整できるのが魅力です。

衛生的にパレットが使える

外部からパレットを持ち込むと、粉塵や虫が混入するリスクがあります。とくに食品や医薬品など、清潔さが求められる製品を扱う場合には注意が必要です。パレットチェンジャーを利用すれば、常に清潔なパレットを使用できるため、異物混入のリスクを最小限に抑えられます。

パレットチェンジャーの課題

多くのメリットがあるパレットチェンジャーですが、導入にあたってはいくつかの課題も存在します。代表的なものを以下にまとめました。

場所をとりやすい

パレットチェンジャーを搭載したマシニングセンタは、大型になりやすい傾向があります。そのため、設置にあたっては広いスペースが必要であり、工場内のレイアウト変更が必要になるケースも考えられます。導入前に設置スペースの確認を行い、無理のないレイアウト設計をすることが重要です。

価格が高くなりやすい

パレットチェンジャー付きのマシニングセンタは、一般的に高価格帯に分類されます。パレットチェンジャーなしの機種と比べるとコスト差が大きいため、予算が限られている現場では導入を見送らざるを得ない場合もあるでしょう。費用対効果を見極め、長期的なメリットをふまえたうえで、判断する必要があります。

パレットチェンジャーの価格目安

パレットチェンジャーは、仕様や機能により価格帯が大きく異なります。一般的には400万円前後の製品から、高性能モデルでは2,000万円を超える場合もあります。

たとえば「直接スライド方式」のパレットチェンジャーは1,600万円〜2,000万円程度が目安です。一方、「クランプスライド方式」はより高額で、2,000万円〜2,400万円程度になることもあります。

実際の価格は、仕様やオプションによって変動するため、多くのメーカーでは「応相談」や「要問い合わせ」といった記載がなされています。導入を検討する際は、気になる製品があれば一度問い合わせて、具体的な価格と導入条件を確認するのがおすすめです。

パレットチェンジャーのFAQ

Q1. パレットチェンジャーを導入する際、どのタイプを選べば良いですか?

パレットチェンジャーには、ループタイプ・シャトルタイプ・ターンタイプなど多くの種類があり、使うマシニングセンターの種類や加工ワークの大きさ、生産計画によって最適なタイプが異なります。

まずは自社の課題を整理し、「どこを自動化したいのか」「どの工程に時間がかかっているか」といった点を明確にしましょう。そのうえで、信頼できるメーカーに相談し、現場環境に適した機種を選定するのが安心です。

Q2. メンテナンスはどのくらいの頻度で必要ですか?

パレットチェンジャーは高精度で稼働する機械のため、定期的なメンテナンスが重要です。一般的には1カ月〜半年に1回の点検が推奨されており、可動部の潤滑状態やボルトの緩み、センサーの動作確認などを行います。メンテナンスを怠ると故障や事故の原因となるため、導入時にメンテナンス対応が可能なメーカーを選ぶことも大切です。

Q3. 小型工場や省スペース環境でもパレットチェンジャーは使えますか?

使用できます。近年では、従来よりもコンパクトな小型パレットチェンジャーも登場しており、スペースの限られた工場でも導入が進んでいます。

たとえば、サーボモーター駆動による省スペース設計のモデルや、限られた設置面積でも扱いやすいターンタイプなどが例です。ただし、事前にレイアウト確認や搬入動線の確保が必要な場合もあるため、メーカーや設備業者に相談しながら進めるのがおすすめです。

商品紹介

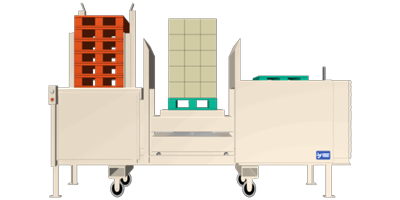

パレット交換機 パレスルー

入出庫時に人手や時間がかかるパレット交換を、短時間(約75秒)でスムーズに行うパレット交換機(パレットチェンジャー)です。 単体据え置きタイプ、コンベヤライン連動タイプ、車輪の付いた移動式タイプ、パレット供給機の無いタイプなど、豊富なバリエーションを取り揃えています。

まとめ

パレットチェンジャーは、外部のパレットを内部に持ち込まずに交換が行えます。また自動でパレットの入れ替えができるため、作業者の負担軽減や現場の省人化・効率化に大きく貢献します。

種類や動作方式が複数あるため、一見すると選定が難しく感じるかもしれません。しかし、自社が抱える課題や目的を明確にしたうえで、信頼性の高いメーカーや製品を比較・検討すれば、最適な1台を見つけやすくなるでしょう。

生産性や安全性の向上に加えて、衛生的にパレットを扱える点もメリットです。一方で、本体が大きく設置スペースを確保しにくいケースもあり、価格も高額になりがちです。また、故障を防ぐためには、定期的なメンテナンスも欠かせません。

最近では、導入前の相談や実機テストに対応してくれる企業も増えています。不安がある場合は専門の企業に相談しながら、導入を進めることもおすすめです。